-

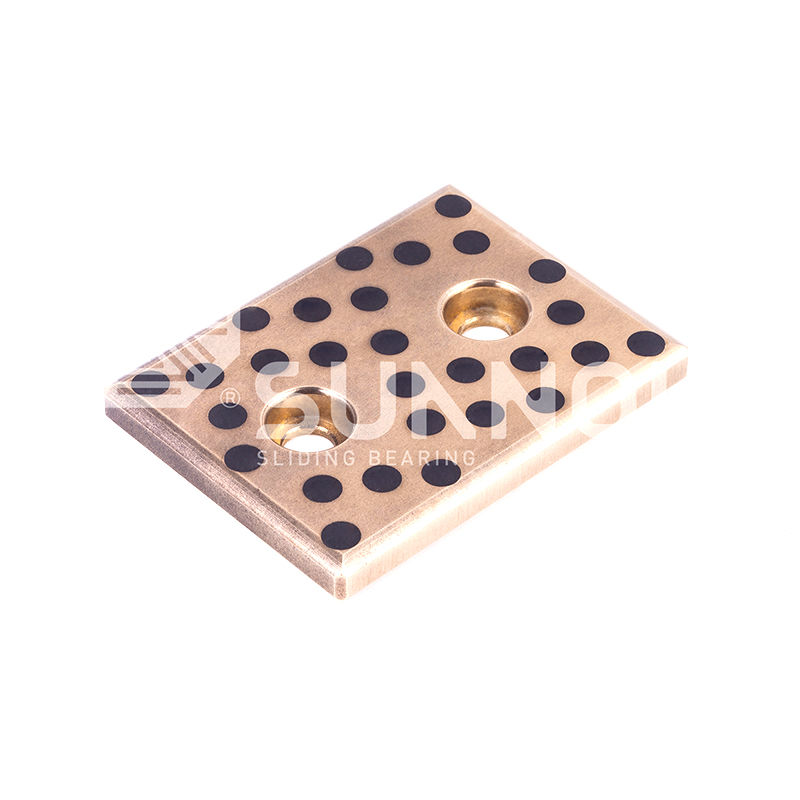

JDB pevné mlužujúce ložisko JTWP Žiadny olej Nepotrebný odpor opotrebovania nulovú údržbu Oilless Oillese doska

JDB pevné mlužujúce ložisko JTWP Žiadny olej Nepotrebný odpor opotrebovania nulovú údržbu Oilless Oillese doska -

JDB pevné mlužujúce ložisko Oceľové opotrebenie JDB-5 odolné voči pevnému ložisku

JDB pevné mlužujúce ložisko Oceľové opotrebenie JDB-5 odolné voči pevnému ložisku -

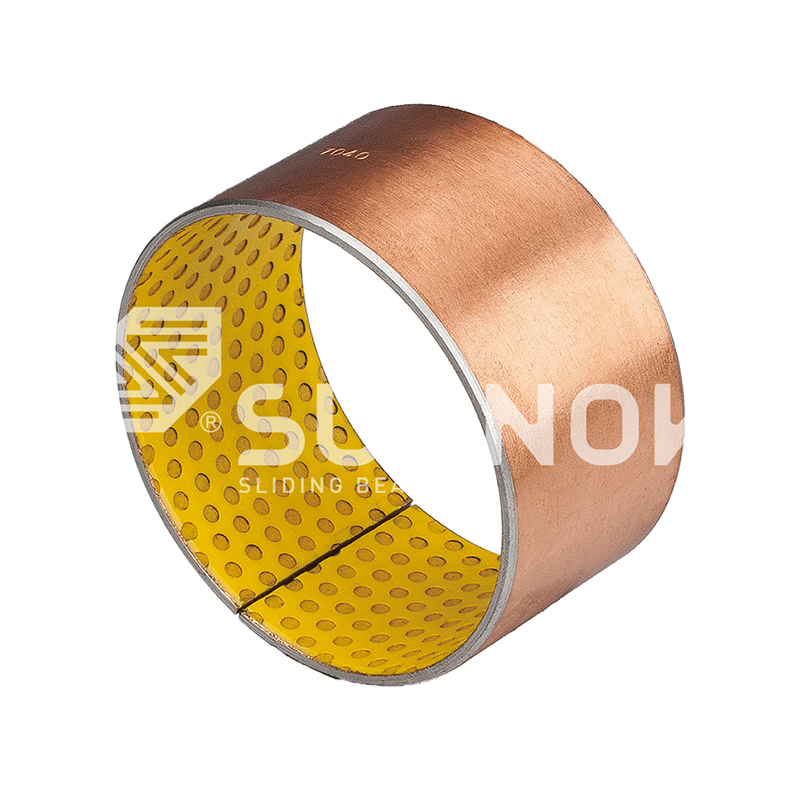

Ložisko SF-1 Oilless Samostatné mazanie SF-1T Metal Gear Pump Lose Bronzové puzdrá

Ložisko SF-1 Oilless Samostatné mazanie SF-1T Metal Gear Pump Lose Bronzové puzdrá -

SF-2 hraničné mazanie ložiska SF-2 hranica samosprávne oilless posuvné puzdro na ložisko, hraničný krík bez olova

SF-2 hraničné mazanie ložiska SF-2 hranica samosprávne oilless posuvné puzdro na ložisko, hraničný krík bez olova -

SF-2 hraničné mazanie ložiska SF-2Y hraničné ložisko-suché mazivo s nízkym trením pre priemyselné stroje

SF-2 hraničné mazanie ložiska SF-2Y hraničné ložisko-suché mazivo s nízkym trením pre priemyselné stroje -

JF-800 BI-kovové ložisko JF-720 Tin Bi-Metal Lose Bushings Ruckves na aplikácie s nízkym trením a opotrebením

JF-800 BI-kovové ložisko JF-720 Tin Bi-Metal Lose Bushings Ruckves na aplikácie s nízkym trením a opotrebením -

JF-800 BI-kovové ložisko JF-800F štandardné metrické príruba

JF-800 BI-kovové ložisko JF-800F štandardné metrické príruba -

FB090 Bronz zabalený ložisko FB094 Bronzovo zabalené ložisko s tesneniami

FB090 Bronz zabalený ložisko FB094 Bronzovo zabalené ložisko s tesneniami

Bronzové ložiská s pevným látkam: Kritické aplikácie a technická analýza

Priemyselné správy-1. Samoreznávajúce bronzové puzdrá pre priemyselné aplikácie s vysokým teplotou

Prevádzka vo vysoko teplotných prostrediach predstavuje jedinečné výzvy pre ložiskové systémy, kde konvenčné mazivo rýchlo degradujú, čo vedie k zvýšeniu trenia a predčasného zlyhania. Samonubrikujúce sa bronzové puzdrá pre aplikácie s vysokým teplotou Poskytnite efektívne riešenie integráciou tuhých maziva priamo do bronzovej matrice, čím sa zabezpečí konzistentný výkon aj za extrémnych tepelných podmienok.

GB61 meďné Naams štandardné ležiace ložisko s tuhým látkom

Základný princíp týchto ložísk spočíva v ich kompozitnej štruktúre, ktorá sa zvyčajne skladá z bronzovej zliatiny (ako je SAE 841 alebo C93200) vložená do tuhých maziva, ako je grafit, disulfid molybdénu (MOS₂) alebo kombinácia oboch. Pri vysokých teplotách sa tradičné olejové alebo tukových maziva odparia alebo karbonizujú, ale tuhé mazivo zostávajú stabilné a neustále uvoľňujú mazacie častice na rozhraní trenia. Tento mechanizmus významne znižuje opotrebenie, dokonca aj v prostrediach presahujúcich 260 ° C (500 ° F), vďaka čomu sú ideálne pre pece, pece a ťažké priemyselné stroje.

Jedným z kritických úvah vo vysokoteplotných aplikáciách je tepelná expanzia. Bronzové zliatiny vykazujú predvídateľné rýchlosti expanzie, čo umožňuje inžinierov vypočítať presné vôle, aby sa zabránilo zaisteniu pri zvýšených teplotách. Oxidačná rezistencia sa navyše zvyšuje prostredníctvom legovacích prvkov, ako je hliník a nikel, ktoré tvoria ochranné oxidové vrstvy. Porovnávacie štúdie medzi štandardnými bronzovými ložiskami a samonubrikujúce sa bronzové puzdrá pre aplikácie s vysokým teplotou Preukážte zvýšenie životnosti o 3 až 5x pri prevádzke nad 200 ° C, predovšetkým v dôsledku odstránenia rozpadu maziva.

Aplikácie v reálnom svete zahŕňajú dopravné systémy oceľových mlynov, kde ložiská musia vydržať vysoké zaťaženie a sálavé teplo. V týchto nastaveniach vykazovali bronzové puzdrá zakotvené grafitom vynikajúci výkon oproti tradičným ložiskám valcov, ktoré si vyžadujú časté prepracovanie a chladenie. Ďalším príkladom je priemyselné plynové turbíny, kde tepelné cyklovanie (rýchle zahrievanie a chladenie) vyžaduje materiály, ktoré udržiavajú rozmerovú stabilitu. Tu bronzové ložiská MOS-infúzii prekonávajú alternatívy znížením tvorby tepla vyvolaného trením, čím minimalizujú tepelné napätie na susedných komponentoch.

Pri výbere ložísk pre extrémne teplo musia inžinieri vyhodnotiť zaťaženie, tepelnú vodivosť a špecifický typ použitého tuhého maziva. Grapit vyniká v oxidačnej atmosfére, zatiaľ čo MOS₂ má lepšie výsledky v prostredí s nízkym obsahom kyslíka alebo vákua. Hybridné kompozície, ktoré zahŕňajú oba materiály, ponúkajú vyvážený výkon pre variabilné podmienky. Neprítomnosť vonkajšieho mazania tiež eliminuje riziká kontaminácie, čo je kritický faktor pri spracovaní potravín alebo výroby polovodičov, kde je prvoradá čistota.

2. Bronzové ložiská bez tuhých látok bez údržby pre vybavenie na spracovanie potravín

Priemysel potravín a nápojov ukladá prísne požiadavky na komponenty strojov, najmä pokiaľ ide o hygienu, odolnosť proti korózii a ľahké čistenie. Bronzové ložiská bez tuhého maľovaného bez údržby pre potravinové stroje riešiť tieto požiadavky odstránením mastnoty alebo oleja, ktoré môžu priťahovať kontaminanty a rozmnožovať baktérie. Tieto ložiská dodržiavajú štandardy materiálov FDA, NSF a EÚ, čo zabezpečuje bezpečnú prevádzku v priamych alebo náhodných kontaktných zónach s potravinami.

Kľúčovou výhodou bronzových ložísk s tuhým látkam v potravinových aplikáciách je ich odolnosť voči agresívnym čistiacim prostriedkom, ako sú dezinfekčné prostriedky na báze chlóru alebo vysokotlaková para. Tradičné mazané ložiská degradujú v častých umývaní, čo vedie k korózii a zvýšeniu trenia. Naopak, bronzové zliatiny na úrovni potravín (napr. Hliníkový bronz C95400) kombinovaný so zabudovaným PTFE alebo grafitom poskytujú nepo Porézny povrch, ktorý odoláva chemickému útoku pri zachovaní nízkej trenia.

Hygienické princípy dizajnu ďalej zvyšujú výkon. Ložiská používané pri spracovaní mäsa alebo mliečnych zariadení sú často vybavené hladkými povrchmi bez štrbín, aby sa zabránilo akumulácii baktérií. Niektoré pokročilé návrhy zahŕňajú antimikrobiálne povlaky, ako sú ošetrenie strieborných iónov, na inhibíciu tvorby biofilmu. Tieto vlastnosti sú kritické v dopravných systémoch, plniacich strojoch a vedeniach obalov, kde prestoje na čistenie alebo výmenu ložiska priamo ovplyvňujú produktivitu.

Porovnanie výkonnosti medzi Bronzové ložiská bez tuhého maľovaného bez údržby pre potravinové stroje A alternatívy založené na polyméroch odhaľujú odlišné kompromisy. Zatiaľ čo inžinierske plasty, ako je UHMWPE, ponúkajú odolnosť proti korózii, chýba im zaťaženie a tepelná vodivosť bronzu. V aplikáciách s vysokým zaťažením, ako sú mixéry cesta alebo konzervárske lisy, udržiavajú bronzové ložiská s pevnými mazivami dlhšiu životnosť bez deformácie. Okrem toho bronzova vyššia tepelná difúzivita pomáha rozptyľovať teplo generované počas nepretržitej prevádzky, čím sa znižuje riziko tepelnej degradácie.

Prípadové štúdie v komerčných pekárňach demonštrujú ekonomické výhody týchto ložísk. Prepínač z oceľových ložísk s mastnotou do bronzových jednotiek mlčených tuhých látok znížil intervaly údržby o 70%, pričom eliminuje kontamináciu produktu súvisiaceho s mazaním. Podobne v rastlinách na plnenie nápojov absencia úniku maziva zabránila hromadeniu lepkavých zvyškov na dopravných reťazcoch, čo ďalej minimalizuje prestoje.

3. Bronzové ložiská bez oleja s grafitovými zástrčkami pre ťažké stroje

Priemyselné aplikácie s vysokým obsahom priemyselných aplikácií, ktoré môžu odolávať podstatným silám bez častej údržby. Bronzové ložiská bez oleja s grafitovými zástrčkami pre ťažké bremená Vyniká v takýchto prostrediach kombináciou sily bronzových zliatin s vlastnými vlastnosťami grafitových vložiek. Tieto ložiská sú obzvlášť cenné pri ťažobnom, stavebnom a poľnohospodárskom zariadení, kde je vonkajšie mazanie nepraktické.

Dizajn bronzových ložísk s grafitmi zahŕňa strategicky umiestnené grafitové vložky do povrchu nosenia ložiska. Pri prevádzkovom tlaku sa grafit postupne prenáša na povrch párenia a vytvára ochranný mazivý film. Tento proces kompenzuje opotrebenie v priebehu času, udržiavanie konzistentného výkonu aj pri dynamickom alebo nárazovom zaťažení. Testovanie ukazuje, že takéto ložiská môžu udržiavať hodnoty PV (tlakovej rýchlosti) presahujúcej 50 000 psi · ft/min, čo predstavuje štandardné bronzové ložiská impregnované olejom o 30-40%.

Kritická výhoda Bronzové ložiská bez oleja s grafitovými zástrčkami pre ťažké bremená je ich schopnosť pracovať v kontaminovaných prostrediach. Na rozdiel od olejových ložísk, ktoré môžu zlyhať pri vystavení nečistôt alebo vlhkosti, systémy mlčané grafitmi zostávajú funkčné aj pri vstupe tuhácnosti. Vďaka tomu sú ideálne pre Bulldozerové otočné body, kĺby rýpadla a ďalšie aplikácie mimo prevádzky, kde často zlyhávajú tesniace systémy.

Porovnávacie analýzy medzi rôznymi konfiguráciami grafitu odhaľujú výkonnostné nuansy. Ložiská s väčšími, menším počtom zástrčiek vykazujú lepšie počiatočné mazanie, ale môžu mať nerovnomerné opotrebenie. Naopak, návrhy s mnohými malými zástrčkami zaisťujú konzistentnejšiu distribúciu maziva, ale vyžadujú vyššiu presnosť výroby. Údaje z terénu z ťažobných drakov naznačujú, že optimalizované vzory zástrčiek môžu predĺžiť životnosť ložiska až o 50% v porovnaní s neosplňovanými bronzovými ložiskami pri podobných zaťaženiach.

Režimy zlyhania v týchto aplikáciách zvyčajne zahŕňajú vyčerpanie grafitu alebo bronzovú únavu. Pokročilé monitorovacie techniky, ako napríklad analýza vibrácií, môžu zistiť skoré príznaky rozkladu mazacieho filmu, čo umožňuje proaktívnu výmenu. Niektorí výrobcovia teraz ponúkajú ložiská s rezervnými grafitovými zástrčkami pod povrchovou vrstvou, ktoré sa stávajú aktívnymi, keď sa primárne zátky opotrebujú, čo ďalej rozširujú servisné intervaly.

4. Bronzové ložiská s pevným látkam odolným voči korózii pre morské aplikácie

Morské prostredie predstavuje jeden z najagresívnejších scenárov korózie pre mechanické komponenty. Bronzové ložiská s pevným látkam odolné voči korózii na použitie v mori Vyriešte túto výzvu prostredníctvom špecializovaných zliatin a inovatívnych systémov mazania, ktoré odolávajú expozícii slanej vody pri zachovaní spoľahlivého výkonu.

Bronzové ložiská na mori zvyčajne používajú zliatiny bronzu niklu-hliník (NAB), ktoré demonštrujú vynikajúcu odolnosť proti korózii v porovnaní so štandardnými cínovými bronzmi. Obsah hliníka v týchto zliatinách tvorí pasívnu vrstvu oxidu, ktorá chráni pred jamkami a koróznou koróziou - bežné režimy zlyhania v aplikáciách morskej vody. V kombinácii s tuhými mazivami, ako je grafit alebo PTFE, tieto ložiská dosahujú odolnosť proti korózii a vynikajúce vlastnosti opotrebenia, a to aj v ponorených podmienkach.

Kľúčová aplikácia pre Bronzové ložiská s pevným látkam odolné voči korózii na použitie v mori je v systémoch pohonu lodí. Napríklad ložiská kormidla musia zvládnuť vysoké zaťaženie, zatiaľ čo sú neustále vystavené morskej vode. Tradičné mazané ložiská v tomto prostredí rýchlo zlyhajú, ale verzie s pevným látkam preukázali životy služieb presahujúce 10 rokov v komerčných plavidlách. Neprítomnosť vonkajšieho mazania tiež eliminuje riziko znečistenia ropy v citlivých morských ekosystémoch.

Dizajn inovácií v morských ložiskách zahŕňajú nasmerované povrchy, ktoré umožňujú tok vody na chladenie a zároveň zabránia hromadeniu sedimentov. Niektoré pokročilé návrhy obsahujú obetné anódové materiály priamo do ložiska, čo poskytuje ďalšiu katódovú ochranu. Tieto vlastnosti sú obzvlášť cenné v pobrežných ropných plošinách a odsoľovacích závodoch, kde je prístup k údržbe obmedzený a zlyhanie komponentov môže mať katastrofické následky.

Testovanie výkonnosti v simulovanom morskom prostredí ukazuje, že správne špecifikované bronzové ložiská môžu odolávať koncentráciám soľného rozprašovania 5-7 krát vyššie ako štandardné ložiská pred vykazovaním známok korózie. Systém tuhého mazatia naďalej funguje aj v prípade menšej povrchovej korózie, na rozdiel od systémov mlčaných olejom, kde produkty korózie rýchlo degradujú účinnosť mazania.

5. Bronzové ložiská potiahnuté PTFE pre podmienky suchého behu

V aplikáciách, kde sa nedajú použiť tradičné mazivá, Bronzové ložiská potiahnuté PTFE pre podmienky suchého behu Poskytnite optimálne riešenie kombináciou zaťaženia bronzu s ultra nízkymi trením vlastností polytetrafluóretylénu. Tieto ložiská vynikajú v prostredí čistých miestností, vákuových systémov a ďalších situáciách, pri ktorých je potrebné vyhnúť kontaminácii maziva.

Poter PTFE na týchto ložísk funguje prostredníctvom jedinečného mechanizmu prenosového filmu. Ako ložisko funguje, tenká vrstva PTFE sa prenáša na povrch párenia, čím sa vytvára samoúčelné rozhranie, ktoré znižuje koeficienty trenia na nízku ako 0,05-0,10. Tento proces sa vyskytuje bez akéhokoľvek vonkajšieho mazania, vďaka čomu sú tieto ložiská ideálne pre vybavenie výroby polovodičov, zdravotnícke pomôcky a letecké aplikácie, kde je kritická čistota.

V porovnaní s tradičnými mazanými ložiskami, Bronzové ložiská potiahnuté PTFE pre podmienky suchého behu Ponúka niekoľko výhod v špecializovaných prostrediach. Vo vákuových aplikáciách eliminujú obavy týkajúce sa výtoku spojených s konvenčnými mazivami. Pri spracovaní potravín poskytujú mazanie bez rizika kontaminácie produktu. V kryogénnych podmienkach udržiavajú výkonnosť, kde by oleje stuhli alebo mastičky by sa stali neúčinnými.

Pokroky v oblasti materiálovej vedy viedli k zlepšeniu kompozitných formulácií PTFE, ktoré zvyšujú odolnosť proti opotrebeniu pri zachovaní nízkych vlastností trenia. Niektoré moderné povlaky obsahujú výplňové materiály, ako je bronzový prášok alebo uhlíkové vlákna na zlepšenie kapacity zaťaženia a tepelnej vodivosti. Tento vývoj rozšíril rozsah aplikácií ložísk potiahnutých PTFE na náročnejšie mechanické systémy a zároveň si zachoval svoje schopnosti suchého behu.

Prípadové štúdie v priemyselnej robotike demonštrujú účinnosť týchto ložísk v aplikáciách s vysokým cyklom. Typický robot SCARA s použitím bronzových ložísk potiahnutých PTFE môže dosiahnuť viac ako 50 miliónov cyklov bez údržby v porovnaní s iba 5 až 10 miliónmi cyklov pre alternatívy zamerané na olej. Vďaka tomuto dramatickému zlepšeniu životnosti v službe v kombinácii so odstránením údržby mazania ich robí v automatizovaných výrobných systémoch stále populárnejšie.

6. Technické úvahy a výberové pokyny

Výber príslušného tuhého bronzového ložiska si vyžaduje starostlivú analýzu prevádzkových podmienok a požiadaviek na výkon. Prvým faktorom by malo byť charakteristiky zaťaženia - či už aplikácia zahŕňa nepretržitú rotáciu, kmitajúci pohyb alebo statické zaťaženie. Každý typ pohybu ovplyvňuje to, ako je tuhé mazivo distribuované a spotrebované počas prevádzky.

Faktory životného prostredia zohrávajú pri výbere ložiska rovnako dôležitú úlohu. Vysokoteplotné aplikácie uprednostňujú grafitované návrhy, zatiaľ čo korozívne prostredie vyžadujú špecializované zliatiny, ako je nikel-hliníkový bronz. Pokiaľ ide o aplikácie vyžadujúce ultra čistú prevádzku, ložiská potiahnuté PTFE poskytujú najlepšie riešenie. Pochopenie týchto výhod špecifických pre materiál zaisťuje optimálny výkonnostný výkon v každom jedinečnom scenári aplikácie.

Postupy inštalácie a údržby výrazne ovplyvňujú životnosť ložiska. Správne výpočty povolenia musia zodpovedať za tepelné rozširovanie, najmä vo vysokoteplotných aplikáciách. Ložiská by mali byť navrhnuté tak, aby zabránili zaťaženiu okrajov, ktoré môže zrýchliť opotrebenie. Aj keď sa tieto ložiská predávajú ako „bez údržby“, periodická kontrola na vyčerpanie maziva alebo abnormálne vzorce opotrebenia môže zabrániť neočakávaným zlyhaniam v kritických aplikáciách.

Rozvíjajúce sa technológie pri monitorovaní ložísk ponúkajú nové možnosti prediktívnej údržby. Senzory bezdrôtovej teploty a vibrácií môžu sledovať zdravie v reálnom čase a upozorňujú operátorov na potenciálne problémy pred katastrofickým zlyhaním. Tieto pokročilé monitorovacie systémy sú obzvlášť cenné v vzdialených alebo ťažko prístupných inštaláciách, kde by neplánované prestoje boli obzvlášť nákladné.

Budúci vývoj v oblasti bronzových ložísk s tuhým látkom môže obsahovať inteligentné materiály, ktoré prispôsobujú svoje mazacie vlastnosti na základe prevádzkových podmienok, alebo nano-ingineerovaných povrchových ošetrení, ktoré ďalej znižujú trenie a opotrebenie. Ako postupujú výrobné technológie, môžeme očakávať, že uvidíme ložiská s ešte dlhším životom a širšími rozsahmi aplikácií v priemysle.