-

JDB pevné mlužujúce ložisko Vodiace ložisko vyhadzovača JGB z mosadze s vysokou teplotou bez oleja

JDB pevné mlužujúce ložisko Vodiace ložisko vyhadzovača JGB z mosadze s vysokou teplotou bez oleja -

JDB pevné mlužujúce ložisko Puzdro vodiacej ložísk príruby vyhadzovača JGBF z mosadze bez oleja

JDB pevné mlužujúce ložisko Puzdro vodiacej ložísk príruby vyhadzovača JGBF z mosadze bez oleja -

JDB pevné mlužujúce ložisko JOST okrúhle samomazacie bezolejové mosadzné prírubové vodiace ložiskové puzdrá

JDB pevné mlužujúce ložisko JOST okrúhle samomazacie bezolejové mosadzné prírubové vodiace ložiskové puzdrá -

JDB pevné mlužujúce ložisko GB71 NAAMS prírubové puzdro s ramenným typom, štandardné ložisko s pevným mazivom

JDB pevné mlužujúce ložisko GB71 NAAMS prírubové puzdro s ramenným typom, štandardné ložisko s pevným mazivom -

JDB pevné mlužujúce ložisko Jefw opotrebovanie odolné voči Oilless Guide Loži

JDB pevné mlužujúce ložisko Jefw opotrebovanie odolné voči Oilless Guide Loži -

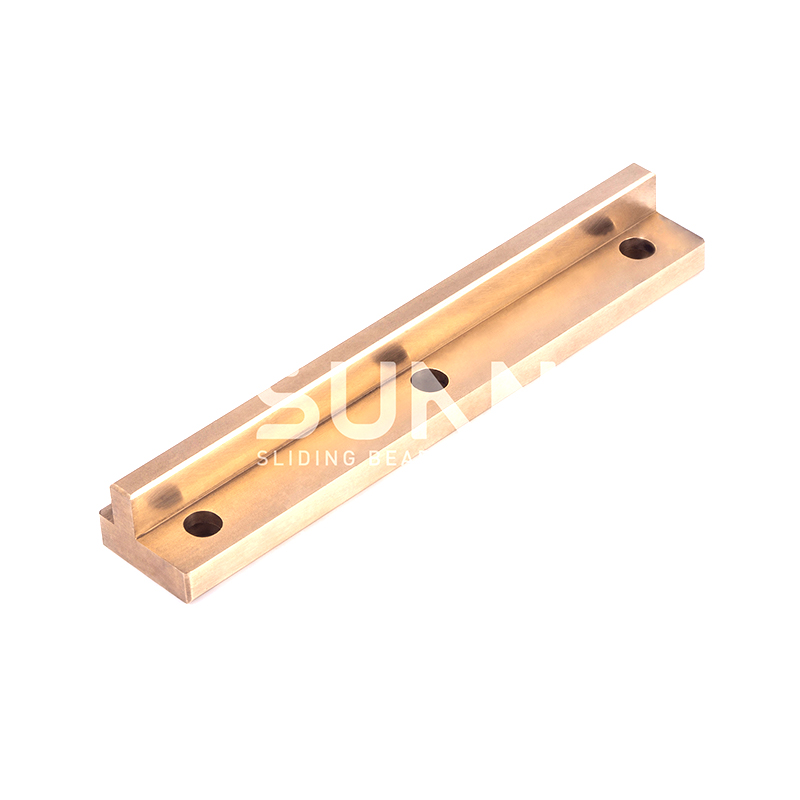

JDB pevné mlužujúce ložisko JSOL zabudovaný bronzový oilless Wear Plate pre štandardné komponenty

JDB pevné mlužujúce ložisko JSOL zabudovaný bronzový oilless Wear Plate pre štandardné komponenty -

-

JF-800 BI-kovové ložisko JF-700 BI-Metal LEATION SLOŽKY SLEDOVANIE PRÍRUJOVÉHO PUSHINGS

JF-800 BI-kovové ložisko JF-700 BI-Metal LEATION SLOŽKY SLEDOVANIE PRÍRUJOVÉHO PUSHINGS

Optimalizácia priemyselného výkonu: Komplexný sprievodca s pevnými bronzovými puzdrami

Priemyselné správy-Bronzové puzdrá: základná súčasť priemyselných strojov

Pevné bronzové puzdrá Zohrávajte kľúčovú úlohu v modernom priemysle a slúži ako základ pre hladkú a efektívnu prevádzku nespočetných mechanických zariadení. Tieto zdanlivo jednoduché komponenty účinne znižujú trenie, podporné zaťaženie a predĺženie životnosti zariadení. Tento článok sa ponorí do jedinečných charakteristík rôznych typov bronzových puzdier a ich výnimočného výkonu v konkrétnych aplikáciách, čo vám pomôže lepšie porozumieť a vybrať ideálne riešenie pre vaše potreby.

JGBF BRASS OILLESS Ejektor prírubové ložiská pre puzdrá

I Vlastné obsadené pevné bronzové puzdrá : Presne sa zhoduje s vašimi potrebami

Obsadenie pevných bronzových puzdier sú bežné komponenty páru trecieho páru v priemyselných aplikáciách, ktoré sa tvoria nalievaním zliatiny roztavenej bronzovej do foriem. Tento výrobný proces zvyšuje bronzové puzdrá s vynikajúcou odolnosťou proti opotrebeniu, dobrou tepelnou vodivosťou a odolnosťou proti korózii, vďaka čomu sú ideálne na aplikácie na ložisko a puzdro.

V mnohých priemyselných scenároch nie sú štandardné puzdrá často nedostatočné na splnenie špecifických požiadaviek zariadenia. Napríklad niektoré staršie stroje môžu vyžadovať neštandardné náhradné diely alebo nové mechanické vzory si môžu vyžadovať veľmi vysokú presnosť. V takýchto prípadoch vlastná veľkosť Bronzové puzdrá sa stávajú neuveriteľne dôležitými. Zaisťujú dokonalé prispôsobenie sa medzi puzdrom a hriadeľom alebo otvorom, čím minimalizujú opotrebenie, znižujú hluk a výrazné predĺženie prevádzkovej životnosti zariadenia.

V prispôsobenej výrobe, odlievanie (Casting Die Casting) je bežne používaný proces odlievania presnosti. Zahŕňa to, že sa na dutinu plesní vyvíja vysoký tlak, čo spôsobuje rýchle tuhnutie zliatiny roztaveného bronzovej. Bronzové puzdrá produkované odliatím Die ponúkajú výhody, ako je vysokorozmerná presnosť, vynikajúca povrchová úprava a hustá vnútorná štruktúra, vďaka čomu sú obzvlášť vhodné pre prispôsobené komponenty, ktoré si vyžadujú prísne tolerancie a kvalitu povrchu.

Či už pre otočné body ťažkých strojov alebo kritických podpory v špecializovanom vybavení, vlastná veľkosť cast solid bronze bushings Poskytnite prispôsobené riešenia, ktoré zabezpečujú presnosť a spoľahlivosť mechanických systémov.

II. Morské bronzové puzdrá rezistentné na koróziu: ideálna voľba pre tvrdé morské prostredie

Morské prostredie predstavuje pre mechanické komponenty jednu z najvýraznejších výziev. Morská voda, soľný sprej, vlhkosť a rôzne mikroorganizmy a chemické látky vážne testujú odolnosť proti korózii a trvanlivosť materiálu. V takýchto extrémnych podmienkach, morské bronzové puzdrá rezistentné na koróziu Staňte sa nevyhnutnými kľúčovými komponentmi v lodiach a na pobrežných inžinierskych zariadeniach z dôvodu ich jedinečných materiálových výhod.

Bronz Ako zliatina medi vykazuje vďaka svojej vlastnej chemickej inerte výnimočnej odolnosti proti korózii, najmä v prostrediach slanej vody. V porovnaní s niektorými oceľovými materiálmi je bronz menej náchylný k elektrochemickej korózii v morskej vode a môže účinne odolať korózii jamiek a štrbín spôsobenej chloridovými iónmi, čím sa zabezpečuje, že puzdro si zachováva svoju štrukturálnu integritu a funkčnosť aj po predĺženej ponorení alebo vystavení morskej atmosfére.

Morské puzdrá Musí nielen odolávať korózii, ale musí tiež spĺňať vysokú pevnosť, vysokú odolnosť proti opotrebeniu a dlhé požiadavky na životnosť, aby odolali nepretržitému zaťaženiu, vibráciám a treniu generované plavidlami počas navigácie a prevádzky. Bronzové zliatiny, najmä špeciálne známky obsahujúce prvky, ako sú cínu, hliník alebo nikel, môžu výrazne zvýšiť ich tvrdosť, odolnosť proti opotrebeniu a mechanickú pevnosť, čo im umožňuje vynikajúco pôsobiť aj pri vysokorýchlostnom rotácii a ťažkom zaťažení.

Kľúčové oblasti aplikácií pre morské bronzové puzdrá zahŕňajú:

- Systémy pohonu lodí: Vonuchové hriadeľové puzdrá, kormidlové ložiská atď.

- Offshore Platform Equipment: Žeriavy, navijak, hydraulické valce a ďalšie kritické pohyblivé časti.

- Rybárske a prístavné stroje: Čisté prepravné stroje, ložiská s dokom žeriavov atď.

Pri výbere puzdier morských bronz porovnávacie parametre by sa malo brať do úvahy:

| Parameter | Vysvetlenie | Výberové úvahy |

|---|---|---|

| Zloženie | Rôzne bronzové stupne (napr. Cínový bronz, hliníkový bronz, hliníkový bronz niklu) majú meniaci sa odolnosť proti korózii a mechanické vlastnosti. | Tin bronz (napr. C90300, C90500) sa bežne používa pre všeobecné morské ložiská; Hliníkový bronz (napr. C95400, C95500) ponúka vyššiu odolnosť proti pevnosti a opotrebovaniu pre vysoké a vysoké nosenie aplikácií. |

| Pevnosť v ťahu | Schopnosť materiálu odolávať prelomeniu pod napätím, meraním jeho limitu zaťaženia. | Vyberte na základe maximálneho zaťaženia a nárazového zaťaženia, ktoré bude putovať, aby sa zabránilo plastickej deformácii alebo zlomenine. |

| Výnosová sila | Maximálne napätie, ktoré materiál, vydrží pred trvalou deformáciou, čo odráža jeho odpor proti deformácii. | Kritický konštrukčný parameter na zabezpečenie toho, aby sa puzdro zachoval stabilitu geometrického tvaru pri pracovných zaťaženiach. |

| Tvrdosť (HB) | Odolnosť materiálu voči odsadeniu alebo poškriabaniu, úzko súvisiace s odporom opotrebenia. | Morské puzdrá typically require high hardness to cope with abrasive wear and contact fatigue. |

| Koeficient trenia | Rozsah odporu medzi pohyblivými časťami, ktoré ovplyvňujú stratu energie a zvýšenie teploty. | Nižší koeficient trenia znižuje spotrebu energie, znižuje tvorbu tepla a rozširuje životnosť puzdra a hriadeľa. |

| Drsnosť | Hladkosť kontaktného povrchu puzdra. | Správna drsnosť povrchu pomáha vytvárať stabilný mazací olejový film, ktorý znižuje trenie a opotrebenie. |

| Tepelná vodivosť | Schopnosť materiálu viesť teplo. | Dobrá tepelná vodivosť pomáha rozptyľovať teplo generované trením, čo bráni prehýbaniu a zlyhaniu. |

Správny výber a inštalácia vysokokvalitných morské bronzové puzdrá rezistentné na koróziu sú rozhodujúce pre zabezpečenie dlhodobej spoľahlivej prevádzky lodí a morských zariadení v drsnom morskom prostredí.

III. Vysoká priemyselné vybavenie pevné bronzové puzdrá: Riešenia pre náročné podmienky

V mnohých priemyselných odvetviach strojov často pracuje v extrémnych podmienkach, ako je nesmie nesmierne zaťaženie, časté nárazy, nepretržité vibrácie alebo dokonca v abrazívnych prostrediach. Tieto ťažkopádne predstavujte vážne výzvy pre každú zložku zariadenia. Pevné priemyselné vybavenie pevné bronzové puzdrá sú presne navrhnuté tak, aby spĺňali takéto požiadavky.

Prečo zvoliť pevné bronzové puzdrá pre náročné aplikácie?

Bronz, ako vynikajúci materiál na ložisko, ponúka niekoľko nenahraditeľných výhod v aplikáciách s ťažkými prácami:

- Výnimočná zaťažovacia kapacita a pevnosť v tlaku: Bronz alloys possess high hardness and superior compressive properties, enabling them to withstand immense radial and axial loads without permanent deformation or failure.

- Vynikajúci odpor opotrebenia: Bronz alloys typically contain elements like lead and tin, which form soft phases that help reduce the coefficient of friction and minimize wear, especially in less-than-ideal lubrication conditions. They also exhibit good resistance to abrasive wear.

- Stabilita v extrémnych podmienkach: V porovnaní s niektorými inými materiálmi si bronz môže udržiavať svoje mechanické vlastnosti a prevádzkovú stabilitu aj pri významných kolísaniach teploty alebo miernym vyrovnaním.

- Tlmivosť nárazu a redukcia hluku: Bronz materials have a certain elasticity, effectively absorbing shocks and vibrations, which helps reduce equipment operating noise and protects other components.

Typické aplikácie s pevným priemyselným vybavením pevných bronzových puzdier zahŕňajú:

- Ťažobné stroje: Drvenia, guľôčkové mlyny, dopravné valčeky a ďalšie vybavenie pracujúce v zaprášenom prostredí s vysokým obsahom zaťaženia.

- Stavebné vybavenie: Spájajúce špendlíky a ložiská pre ťažké strojárske stroje, ako sú rýpadlá, buldozéry a žeriavy.

- Metalurgické vybavenie: Valcové mlyny, kontinuálne odlievacie stroje a ďalšie komponenty vystavené vysokým teplotám a ťažkým zaťaženiam.

- Veľké čerpadlá a ventily: Podpory ložiska v telách čerpadla a ventilov používaných na sprostredkovanie vysoko viskozity alebo abrazívnych médií.

Pri výbere pevných priemyselných zariadení solídne bronzové puzdrá nasledujúce porovnávacie parametre sú rozhodujúce:

| Parameter | Vysvetlenie | Výberové úvahy |

|---|---|---|

| Maximálny prípustný tlak (hodnota p) | Maximálny tlak jednotkovej plochy, ktorý puzdro vydrží pri špecifickej rýchlosti, zvyčajne v MPA. | Toto je jeden z najdôležitejších parametrov; Musí byť väčší ako pomer maximálnej sily pri prevádzke zariadenia k efektívnej oblasti ložiska v puzdre. |

| Maximálna kĺzavá rýchlosť (hodnota V) | Maximálna relatívna rýchlosť pohybu, ktorú puzdro vydrží pri špecifickom zaťažení, zvyčajne v m/s. | Musí byť väčší alebo rovný produktu maximálneho otáčok hriadeľa a priemeru puzdra. |

| Hodnota PV (produkt tlakovej rýchlosti) | Miera celkového výkonu puzdra pri špecifickom zaťažení a rýchlosti, čo odráža jeho rozptyl tepla a limity opotrebenia. | Toto je kritický konštrukčný parameter, ktorý zabezpečuje, že puzdro nezlyhá v dôsledku prehriatia alebo nadmerného opotrebenia za daných prevádzkových podmienok. Zvyčajne by to malo byť pod prípustnou hodnotou PV materiálu. |

| Miera opotrebenia | Množstvo opotrebenia materiálu na jednotku času alebo na jednotku cestovania trením; nižšia je lepšia. | Priamo ovplyvňuje cykly životnosti a údržby zariadení v službe Bushing. |

| Húževnatosť | Schopnosť materiálu odolať nárazovému zaťaženiu a meraním jeho výkonnosti pri odolávaní krehkej zlomeniny pri náraze. | V prípade zariadenia často vystavených dopadom (napr. Drvenia) je to kľúčový ukazovateľ výkonnosti. |

| Prevádzkový teplotný rozsah | Maximálne a minimálne teploty, pri ktorých môže puzdro pracovať stabilne. | Musí zodpovedať skutočnej prevádzkovej teplote zariadenia, aby sa zabránilo degradácii alebo zlyhaniu výkonu materiálu. |

| Voľná vôľa hriadeľa | Rozmerový rozdiel medzi vnútorným priemerom puzdra a vonkajším priemerom hriadeľa. | Správna voľná vôľa je nevyhnutná na vytvorenie ropného filmu, rozptyľovanie tepla a kompenzáciu tepelnej expanzie. Nesprávna vôľa môže viesť k zrýchlenému opotrebeniu alebo zachyteniu. |

Údržba a životnosť:

Aby sa maximalizovala životnosť vysokých bronzových puzdier, je nevyhnutná správna inštalácia a nepretržité mazanie. Zabezpečenie čistoty a dostatočnosti maziva, spolu s pravidelnou kontrolou opotrebovania puzdra, môže výrazne znížiť mieru zlyhania a náklady na údržbu.

Starostlivým vyhodnotením vyššie uvedených parametrov a výberom kvalitnej kvality pevné priemyselné vybavenie pevné bronzové puzdrá , spoločnosti môžu efektívne zvýšiť spoľahlivosť zariadení a prevádzkovú efektívnosť, znížiť prestoje a nakoniec znížiť celkové prevádzkové náklady.

Iv. Samoobatie alternatívy pevného bronzového ložiska: Zníženie údržby, zvyšujúca sa účinnosť

V mnohých priemyselných aplikáciách čelia tradičné metódy mazania mnohými výzvami, ako je kontaminácia maziva, vysoké náklady na údržbu alebo neschopnosť efektívne mazať v konkrétnom pracovnom prostredí. Samonubrikujúce alternatívy s pevným bronzom sa objavili na riešenie týchto problémov. Dosahujú mazanie prostredníctvom vlastných vlastností materiálu, čo výrazne znižuje potrebu vonkajšieho mazania, zvýšenie účinnosti zariadenia a zníženie dlhodobých prevádzkových nákladov.

Výhody samovzovlatkovej technológie zahŕňajú:

- Znížená alebo eliminovaná potreba vonkajšieho mazania: To znamená menej prestoje, nižšie náklady na údržbu a čistejšie pracovné prostredie.

- Vynikajúci výkon v nedostatočných alebo neobmedzených podmienkach: Samoobežné ložiská udržiavajú stabilný výkon aj v extrémnych podmienkach, ako sú vysoké teploty, prašné prostredie, vákuum alebo ponorené aplikácie.

- Znížené náklady na údržbu a prestoje: Požiadavky bez údržby alebo s nízkou údržbou robia operáciu zariadenia spoľahlivejšie a znižujú manuálny zásah a zásoby náhradných dielov.

Bežné typy samovražejúcich bronzových ložísk a ich mechanizmy mazania:

- Typ tuhého maziva: Pevné mazivo, ako je grafit alebo disulfid molybdénu, sú rovnomerne zabudované do bronzovej matrice. Keď ložisko funguje, pevné mazivo sa postupne uvoľňuje a tvorí mazujúci film na povrchu trecieho, čo poskytuje nepretržité mazanie.

- Pórovitá štruktúra typu impregnovaného oleja (prášková metalurgia): Pórovité bronzové matice sa vyrábajú pomocou práškovej metalurgie a potom je do týchto pórov impregnovaný mazanie oleja. Počas prevádzky teplo generované ložiskom spôsobuje, že olej sa rozširuje a prúdí na trenie; Keď sa prevádzka zastaví, olej sa znovu ovláda do pórov.

Kedy zvážiť použitie alternatívy samovraženého bronzu?

- Ak existujúce ložiská často zlyhajú v dôsledku nedostatočného mazania alebo kontaminácie maziva.

- Ak sa vybavenie nachádza v ťažko prístupných oblastiach alebo v prípade vysokých nákladov na údržbu.

- Ak existujú prísne požiadavky na čistotu životného prostredia a únik maziva je nežiaduce (napr. Spracovanie potravín, lekárske vybavenie).

- Ak sú prevádzkové teploty príliš vysoké alebo príliš nízke, čo spôsobuje zlyhanie tradičných maziva.

Potenciálne oblasti aplikácií zahŕňajú:

- Zariadenie na spracovanie potravín: Vyžaduje mimoriadne vysokú úroveň čistoty a hygieny.

- Textilné stroje: Na zníženie škvŕn oleja na výrobkoch.

- Automatizačné vybavenie a robotika: Vyžaduje sa bez údržby a vysoká spoľahlivosť.

- Vysokoteplotné vybavenie pece: Kde tradičné mazivá nemôžu vydržať extrémne teploty.

Pri výbere samohlivujúcich alternatív pevného bronzu porovnávacie parametre sú rozhodujúce:

| Parameter | Vysvetlenie | Výberové úvahy |

|---|---|---|

| Samoliečba | Pevné mazivo zabudované, pórovité olejovo impregnované alebo iné kompozitné typy. | Vyberte najvhodnejšiu metódu mazania na základe pracovného prostredia, zaťaženia a rýchlosti. |

| Maximálna hodnota PV | Horná hranica produktu tlaku a rýchlosti, ktoré ložisko vydrží za samoliečujúcich podmienok. | Uistite sa, že hodnota PV vybraného ložiska je vyššia ako skutočná hodnota PV zariadenia, aby sa zabránilo prehriatiu a predčasného opotrebenia. |

| Nosiť | Prevádzkový čas alebo vzdialenosť trenia, až kým ložisko nedosiahne svoj limit opotrebenia za konkrétnych prevádzkových podmienok. | Priamo súvisí s obdobím bez údržby zariadenia a celkovej životnosti. |

| Použiteľný teplotný rozsah | Teplotný rozsah, v rámci ktorého môže samoobacie ložisko fungovať stabilne bez straty výkonu. | Musí zodpovedať skutočnej pracovnej teplote zariadenia. |

| Odpor | Schopnosť odolávať korózii vo vlhkých chemických médiách atď. | V prípade špeciálnych prostredí zvážte inherentnú odolnosť proti korózii bronzovej zliatiny a kompatibilitu maziva. |

| Zaťaženie | Maximálne statické a dynamické zaťaženie ložiska vydrží. | Vyberte na základe skutočných požiadaviek na zaťaženie zariadenia. |

Zhejiang Shuangnuo Technology Co., Ltd.

Zhejiang Shuangnuo Technology Co., Ltd. je výrobca, ktorý sa špecializuje na výrobu rôznych samonubrikačných výrobkov zliatiny medi. Využívame pokročilé procesy, ako napríklad odstredivé odlievanie, nepretržité odlievanie a odlievanie kovových plesní zabezpečiť kontrolu kvality surovín zo zdroja. Medzi naše hlavné výrobky patrí mosadz, hliníkový bronz, cínový bronz a ďalšie výrobky zliatiny medi vyrábané podľa národných štandardných stupňov. Na základe toho ďalej spracúvame a vyrábame rôzne Pevné vykladané výrobky na ložisko . Súčasne využívame technológia vyrábať bimetalické výrobky a mnoho ďalších typov výrobkov.

Od svojho založenia takmer pred 10 rokmi sa spoločnosť zameriava na výskum, vývoj a výrobu rôznych nových samonubrikačných ložísk. Vždy sme trvali na tom Nezávislé odlievanie výroby surovín zabezpečiť kvalitu výrobku zo zdroja. Počas procesu obsadenia implementujeme Monitorovanie úplného procesu a hotový produkt podstúpi Tri testy spektrometra - Predtým, počas a po peci - na potvrdenie zloženia materiálu. Pravidelne prináša národné testovacie agentúry, aby sme otestovali materiálové zloženie a mechanické vlastnosti našich výrobkov a autoritatívne testovacie správy môžu byť poskytnuté zákazníkom v núdzi.

Zhejiang Shuangnuo Technology Co., Ltd. integrovaná výroba od suroviny po spracovanie hotových výrobkov. Spoločnosť má Viac ako 80 súprav pokročilých strojových strojov CNC, CNC sústruhov, obrábacích centier a ďalšie hlavné vybavenie. Naša silná výrobná kapacita zaisťuje, že materiálová výroba je organizovaná pre zákazníkov pri najskoršej príležitosti, výrazne Skrátenie výrobného cyklu a zabezpečovanie efektívnych a kvalitných samolubrikačných riešení.